在现代精密加工领域,钛合金因其强度、耐腐蚀性和高温稳定性而被广泛应用。然而,在壁厚仅 0.2mm 的钛合金工件上加工直径 36μm 的喷嘴孔,并实现边缘无毛刺无重铸层,是一项具有挑战性的任务。飞秒激光技术的出现,为解决这一难题提供了有效的解决方案。

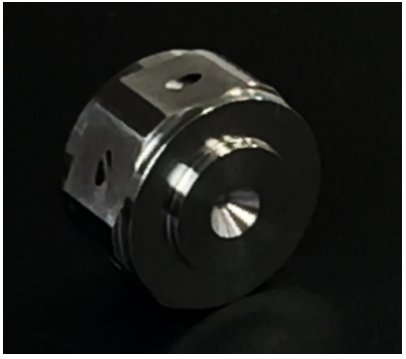

样品图片

飞秒激光加工的原理基于超短脉冲激光与材料的相互作用。在加工过程中,为了实现直径 36μm 的喷嘴孔加工,飞秒激光能量能够在极短的时间内高度集中于材料的微小区域。从而确保在钛合金工件上地刻蚀出规定直径的孔。

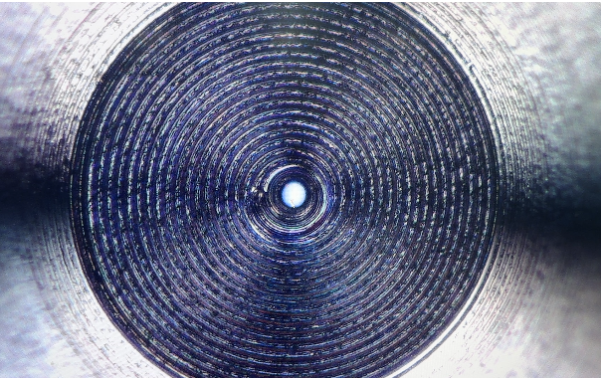

200倍显微镜检测图像(无毛刺,无重铸层)

实现边缘无毛刺和无重铸层是钛合金喷嘴孔加工的关键目标。飞秒激光的超短脉冲特性有效地减少了热影响区,这是避免毛刺产生的重要因素。与传统加工方法相比,如机械钻孔或电火花加工,飞秒激光加工过程中热量来不及在材料周边大量传导和积累,从而极大地降低了材料因热变形而形成毛刺的可能性。对于防止重铸层的形成,除了依靠飞秒激光本身的特性外,加工环境和辅助气体的运用也起到关键作用。在加工过程中,使用惰性气体(如氩气)作为保护气体和吹扫气体,能够及时将加工产生的等离子体、熔化物和碎屑从加工区域吹离,防止它们重新凝结在孔壁上形成重铸层。

检测数据

在实际操作中,对壁厚 0.2mm 的钛合金工件的固定和定位需要极高的精度。这种高精度的喷嘴孔在航空航天、汽车制造、医疗器械等领域有着广泛的应用前景。在航空航天领域,的喷嘴孔可用于发动机燃油喷射系统或冷却系统,提高燃烧效率和设备可靠性;在汽车制造中,可应用于燃油喷射嘴或尾气处理装置中的喷雾部件,有助于提升发动机性能和降低污染物排放;在医疗器械方面,可用于药物喷雾器或精细的流体输送装置,确保药物或治疗流体的精准投放。

多轴飞秒激光微孔成型设备

深圳市单色科技有限公司的飞秒激光技术实现了在壁厚 0.2mm 钛合金工件上加工直径 30μm 喷嘴孔而且边缘无毛刺无重铸层的效果,展示了其在精密加工领域的独特优势和巨大潜力,为相关行业的技术进步和产品性能提升提供了强有力的支持。