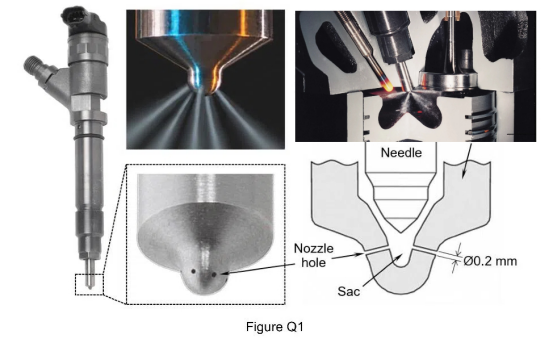

在全球环保法规趋严与内燃机效率提升的双重驱动下,燃油喷射系统的性能已成为汽车工业的核心竞争领域。作为发动机燃油喷射系统核心部件 —— 喷油嘴的加工精度,直接决定了燃油雾化效果、燃烧效率及污染物排放水平。传统加工技术无法达到所需的精度水平,使用飞秒激光加工可以实现喷油嘴孔径的精密控制,对发动机效率产生巨大影响。

一、燃油喷嘴微孔加工的行业痛点

当汽油从直接喷射器 (GDI )喷嘴的喷孔高速喷出时,会经历 "液体喷射→液滴破碎→雾化蒸发" 的三相转变过程,最终与缸内空气混合形成可燃混合气。这一过程中,喷孔的三维几何精度与内壁光滑度,直接决定燃料喷射的雾化质量与分布均匀性:

如果喷油嘴的喷孔加工不精细,比如边缘有毛边、孔壁有残留杂质,高速喷出的燃油就会因为受力不均匀,形成大小不一的液滴。这些没完全雾化的 “油珠子” 会附着在发动机气缸壁上,没参与燃烧的部分就会变成污染物排出去,导致尾气检测中碳氢化合物指标超标,还会让发动机更容易积碳,影响寿命和性能。

传统工艺的局限性

电火花加工(EDM):

孔径限制:难以稳定加工<145μm的微孔,无法满足新一代燃油喷射系统的需求。

效率低下:单孔加工耗时长,电极损耗显著推高工具成本。

常规激光加工:

热损伤问题:纳秒/微秒级激光导致材料熔融再凝结,形成毛刺和重铸层,影响雾化均匀性。

后处理依赖:需额外研磨工序修复孔壁质量,增加工艺复杂度。

混合工艺:“激光预钻孔+EDM精修”的混合工艺,虽可减少70%加工时间并改善热影响区,但仍需多工序协同,且面临孔道对齐精度、设备兼容性等挑战。

二、飞秒激光加工喷油嘴的核心优势

什么是飞秒激光?与一般激光相比,飞秒激光利用超短脉冲(脉宽<100 fs)的超高峰值功率,在材料表面或内部诱导多光子吸收、雪崩电离等非线性效应,实现“冷加工”——热影响区极小(<1μm),避免裂纹、重铸层等缺陷。

定制孔型:实现正锥、无锥、倒锥

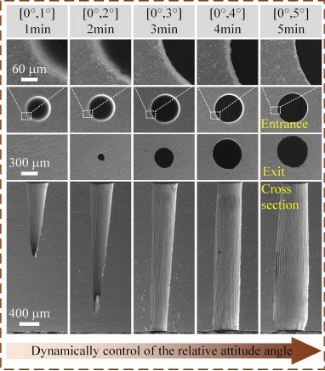

作为精密设计的流体传输装置,孔锥度对流动特性(包括速度和反应效率)起着至关重要的作用。传统技术受限于加工原理,难以实现倒锥孔型,导致实际喷射性能与设计参数存在偏差。单色科技飞秒激光具备锥度可控技术,通过光束入射角度调节与空间整形,实现0~1.15°的定制化孔道锥角,能够实现三维曲面分布等复杂结构的精密制孔,精度达±1μm,包括圆度、锥度、深度以及孔与孔之间的一致性,助力雾化效果提升。

《Femtosecond laser processing of controlled tapered micro-holes based on dynamic control of relative attitude》Xiaomao Sun et al., Optics & Laser Technology Volume 170(2024.3)

工艺简化:从多步到一步成型

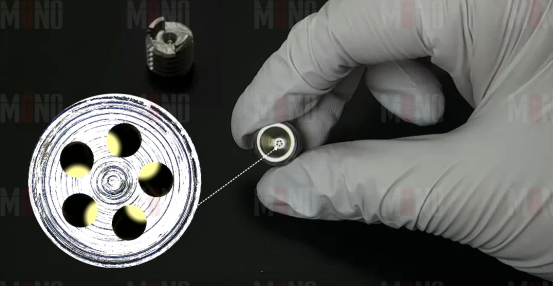

单色科技基于材料特性匹配飞秒激光能量、脉冲频率等参数,结合视觉定位系统实现亚微米级对位精度。通过五轴平台实现激光束多角度聚焦,复杂微孔结构(锥度孔、三维倾斜孔)一次加工完成,边缘光滑的微孔(表面粗糙度 Ra≤1μm),无需二次修整。孔径通常为 100 微米至几百微米,厚度可达2毫米,孔径纵横比小于 10:1。

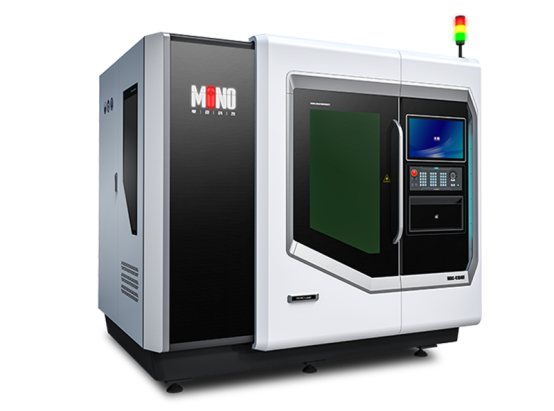

据Research and Markets报告,2024 年全球喷油嘴市场价值为 73 亿美元,预计到 2030 年将达到 98 亿美元,2024 年至 2030 年的复合年增长率为 5%。作为全球更大汽车制造国,相关部件需求预计将高速增长。单色科技凭借自主研发的飞秒激光微纳加工解决方案,可高效地在液体雾化和喷雾系统中精密制孔,致力为全球制造业升级提供中国先进制造方案。

单色科技五轴飞秒异型微孔成型设备