在现代模具制造领域,压印模具的精度与质量直接关系到最终产品的成型效果与品质。钨钢因其出色的硬度、耐磨性和抗压性成为制造压印模具的理想材料之一。而在钨钢辊轴上刻蚀出特定规格的线槽用于压印模具,则是一项对精度和工艺要求极高的任务,飞秒激光技术在此过程中发挥着极为关键的作用。

单色科技凭借其在飞秒激光领域深厚的技术积累和持续创新能力,为这一高精度线槽刻蚀工艺提供了先进的设备支持与专业的技术指导,助力模具制造企业攻克技术难题,实现高效、精准的生产目标。

传统的加工方法在处理钨钢辊轴上的线槽刻蚀时面临诸多困境。机械加工方式,如铣削、磨削等,由于钨钢的高硬度,刀具磨损迅速,难以保证线槽的宽度和深度精度,尤其是对于宽度仅 65μm、深度 50μm 的微小线槽,加工难度极大。而且机械加工过程中容易产生应力集中,导致钨钢辊轴表面出现裂纹或微观缺陷,影响模具的使用寿命和压印质量。化学蚀刻方法虽然能够在一定程度上实现微小结构的加工,但蚀刻过程难以控制,容易出现蚀刻不均匀、过蚀刻或欠蚀刻等问题,同样无法满足压印模具对线槽高精度和高质量的要求。

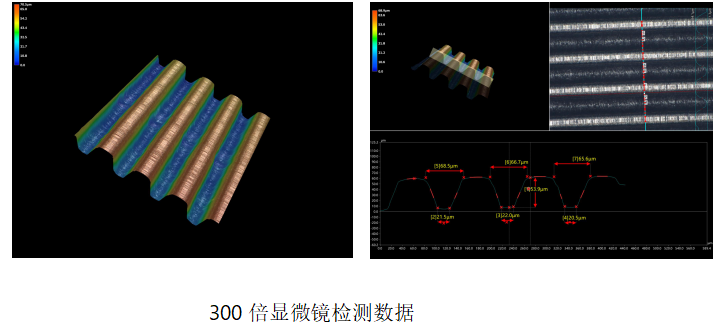

飞秒激光加工的原理是利用超短脉冲激光与钨钢材料的瞬间作用。飞秒级别的脉冲持续时间极短,能在极短瞬间将高能量聚焦于材料的微小区域。在刻蚀 1000 组长度 25cm、宽度 65μm、深度 50μm 的线槽时,能量过高会使钨钢材料过度气化和熔化,造成线槽边缘粗糙、热影响区扩大,甚至可能损坏辊轴结构。能量过低则无法有效去除材料,无法达到规定的深度和宽度。飞秒激光能够确保在刻蚀过程中材料均匀稳定地被去除,保证线槽宽度在整个 25cm 长度上始终保持 65μm 的精度要求,同时实现 50μm 的深度控制。

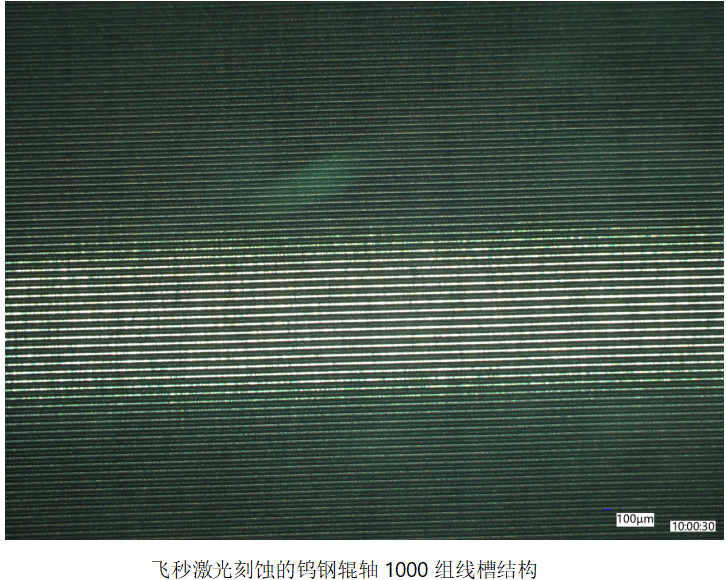

飞秒激光的聚焦系统对于线槽刻蚀的精度至关重要。借助高精度的光学元件组合,使激光光斑能够在钨钢辊轴表面聚焦成极小且能量分布均匀的光斑,从而地在辊轴上刻蚀出符合要求的线槽形状。在刻蚀过程中,配合高精度的运动控制系统,控制激光头与钨钢辊轴之间的相对运动,确保 1000 组线槽在辊轴上均匀分布且相互平行,满足压印模具复杂的结构设计需求。

飞秒激光在钨钢辊轴压印模具线槽刻蚀中的应用,显著提升了压印模具的精度和质量。这些高精度的线槽能够在压印过程中精准地转移图案或纹理,使得最终产品具有更高的清晰度、均匀性和一致性。在金属板材的精密压印领域,能为产品带来更高的附加值。这一技术的应用推动了压印模具制造技术的革新,为相关行业在产品创新、品质提升和生产效率提高方面开辟了新的道路,也为模具制造行业向更高精度、更智能化的方向发展奠定了坚实的基础。