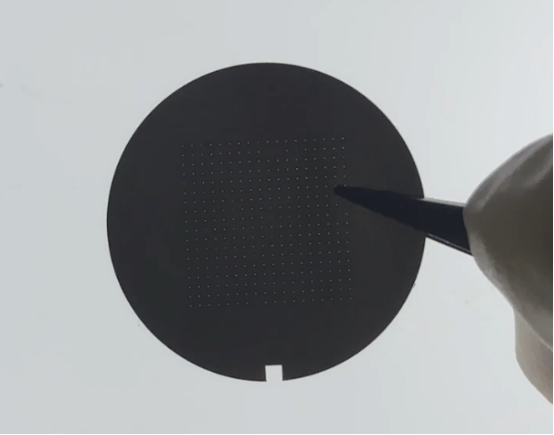

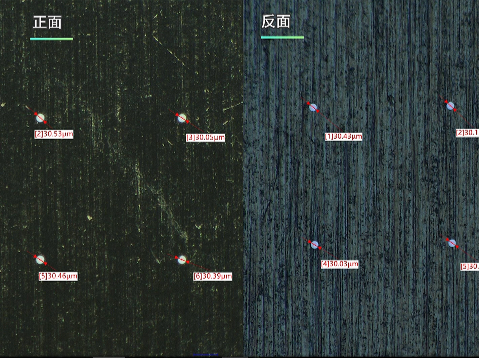

在现代材料加工领域,飞秒激光技术凭借其独特优势在高精度加工方面占据重要地位。其中,以在 0.2mm 厚不锈钢片上加工微孔阵列为例,目标是打造孔径 30μm、正反面无锥度、精度达 ±1μm 且真圆度高的微孔。

不锈钢片由于具有良好的强度、耐腐蚀性等特点,在电子、医疗、机械制造等众多行业广泛应用。然而,要在 0.2mm 厚的不锈钢片上加工微孔阵列且满足特定要求并非易事。传统的加工方法,如机械钻孔,在加工如此小的孔径时,钻头容易折断且很难保证孔的精度和真圆度。同时,传统加工产生的较大应力容易使不锈钢片变形,无法实现正反面无锥度的要求。

单色科技的飞秒激光加工原理是利用极短的脉冲时间,瞬间释放高能量。当激光作用于不锈钢片时,材料吸收激光能量瞬间被电离成等离子体状态,随后气化蒸发,实现材料去除。对于 30μm 孔径微孔的加工,单色科技的飞秒激光系统通过精密的光路控制和运动平台的协同操作,能够精准定位。在加工过程中,脉冲能量的稳定输出至关重要。如果能量波动过大,会导致孔径大小不一致。通过调控激光脉冲的能量,可以确保每个微孔的直径都接近 30μm,并且精度控制在 ±1μm 的范围内。

为了实现正反面无锥度,单色科技飞秒激光的超短脉冲特性起到了重要作用。因为脉冲持续时间极短,热量来不及向周围材料扩散,从而有效避免了因热传导导致的材料变形和锥度产生。同时,激光的聚焦深度也经过设定,使得在不锈钢片厚度方向上的加工均匀一致。

高真圆度的实现依赖于单色科技飞秒激光的高质量光束。激光束在聚焦后能量分布均匀,作用于不锈钢材料时,能够均匀地去除材料,使得孔壁光滑且圆周各点的去除量一致。通过优化激光加工参数,如脉冲频率、扫描速度等,可以进一步提高真圆度。

这种微孔阵列在电子行业中有着重要应用。例如在手机电路板中,微孔阵列可以实现高密度线路之间的连接,提高电路板的集成度。在医疗设备领域,如微流控芯片的制造中,高精度的微孔阵列能够控制液体的流动和反应,提高检测的准确性。在航空航天部件制造中,微孔阵列有助于减轻部件重量的同时保持结构强度,提高燃油效率等。单色科技的飞秒激光技术正不断为各行业的发展贡献力量,推动着现代材料加工迈向更高精度、更高效的新台阶。