在当今先进的材料加工领域,飞秒激光技术以其高精度、低损伤的独特优势,正逐渐成为众多复杂加工任务的方法。当面对 0.03 毫米厚的镍片进行倒锥型方孔阵列加工时,其难度与挑战并存,而飞秒激光的应用则凸显出其不可替代的价值。

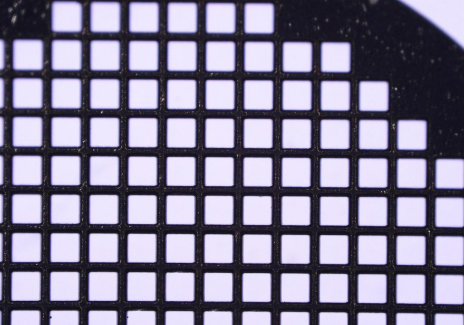

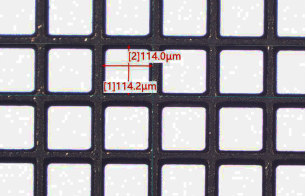

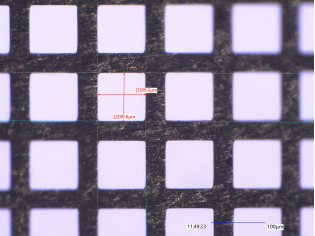

镍片作为一种具有良好导电性、耐腐蚀性和一定机械强度的材料,在电子、航空航天等领域有着广泛的应用。然而,正是由于镍片的这些特性,也给加工带来了诸多难点。首先,镍片的硬度相对较高,传统的机械加工方式如钻孔、铣削等,在加工过程中容易产生刀具磨损严重的问题,不仅增加了加工成本,还难以保证加工精度。其次,0.03 毫米的极薄厚度使得加工过程中对力的控制要求极高,稍有不慎就可能导致镍片变形甚至损坏。再者,倒锥型方孔阵列的设计要求入口孔径为 114 微米,出口孔径为 90 微米,且方孔 R 角小于 0.05 毫米,如此高的精度要求传统加工方式几乎难以实现。

相比其他加工方式,飞秒激光加工具有明显的优势。例如,若采用电火花加工,虽然可以加工出一定形状的孔,但电火花加工会产生较大的热影响区,容易导致镍片材料性能发生变化,同时也难以控制孔的尺寸和形状。化学蚀刻加工则可能会对环境造成污染,并且加工精度和效率也难以满足要求。而飞秒激光加工则克服了这些缺点。飞秒激光的极短脉冲时间使其能够在瞬间将高能量集中在极小的区域内,从而实现对材料的去除。在加工过程中,热影响区域极小,几乎不会对周围的材料造成热损伤,保证了镍片的性能和质量。同时,通过调整激光的脉冲能量和重复频率,可以控制材料的去除量,逐步形成倒锥型的孔结构,并且能够将方孔的 R 角控制在极小的范围内。

对于 0.03 毫米厚镍片的倒锥型方孔阵列加工,单色科技凭借专业的技术和先进的设备,能够控制激光的聚焦问题。由于镍片的厚度很薄,激光的聚焦精度直接影响着孔的质量和精度。单色科技通过的光学系统设计和调整,确保激光能够准确地聚焦在镍片上的指定位置。同时,在加工速度和效率方面,单色科技对激光的扫描路径和加工参数进行优化,以实现高效的加工。

总之,0.03 毫米厚的镍片飞秒激光钻孔,加工倒锥型方孔阵列,是一项具有挑战性的任务。飞秒激光技术凭借其独特优势,成为解决镍片加工难题的理想选择。而单色科技的参与,为攻克这一难题提供了有力的支持和保障。