中国高端光学元件的精密加工长期面临 “卡脖子” 困境。据行业报告显示,国内 80% 以上的高精度光阑片、狭缝等核心器件仍依赖进口,尤其是在航天遥感、高端医疗设备等领域,高度依赖进口。这一现状的根源在于超精密光学加工及技术壁垒。而飞秒激光作为第四代工业加工技术,以其超短脉冲(10⁻¹⁵秒量级)、超高峰值功率的特性,成为解决光学元件精细化加工的关键。本文主要介绍其在光学仪器领域的应用。

一、光阑片与狭缝应用

光学仪器的 “瞳孔” 与 “神经”

光阑片与狭缝作为光学系统的核心元件,广泛应用于:

• 显微镜与成像系统:控制光通量与景深,提升成像清晰度;

• 光谱仪与分光设备:调节光信号带宽,保障光谱分析精度;

• 激光加工设备:作为光束整形的关键部件,优化能量分布;

• 医疗光学器械:如眼底扫描仪,实现微米级光斑定位。

其性能直接影响光学仪器的分辨率、灵敏度及可靠性,堪称光学系统的 “光学开关” 与 “信号调节阀”。

二、三大加工技术难点

1. 极限尺寸精度:边缘粗糙度要求高,避免光散射导致信号失真。光阑孔径低至15μm,狭缝宽度低至5μm(相当于头发丝的1/10)。

2. 材料适配性挑战:硬脆材料(如氧化锆陶瓷、碳化硅)易崩边;超薄金属(如50μm不锈钢)易热变形。

3. 复杂结构成型:微孔阵列、渐变孔径、非对称狭缝等特殊结构需定制化加工。

在光学检测设备中,每个核心器件的精度与可靠性直接决定设备性能上限——微米级瑕疵即可引发链式反应,导致制程失准、检测速率骤降及良率滑坡。以高端光谱仪为例,传统工艺加工的狭缝片边缘毛刺会引发光信号散射,造成光谱分辨率下降超30%,而飞秒激光的亚微米冷加工技术可彻底消除此类缺陷,为光学系统提供‘零妥协’的精密保障。

三、飞秒激光 vs 传统加工:降维打击下的技术革新

指标 | 机械加工 | 化学加工 | 飞秒激光加工 |

加工精度 | 亚毫米级至数十微米 | ±5μm(无法加工50μm微孔) | ±1μm(冷加工) |

热损伤 | 易导致材料毛刺、油污严重 | 无 | 几乎无热影响 |

材料适用性 | 限于中低硬度金属 | 难加工高反射率材料 | 金属/陶瓷/玻璃全适配 |

复杂结构能力 | 仅支持简单二维形状 | 平面、复杂图案 | 真三维微纳结构 |

核心优势:飞秒激光具有广泛的材料适用性、超高的加工精度和无热效应等优势,能够解决传统加工方式难以实现的超精细、无损伤、无材料选择性等加工瓶颈。

四、光阑片/狭缝极端微纳加工实战案例

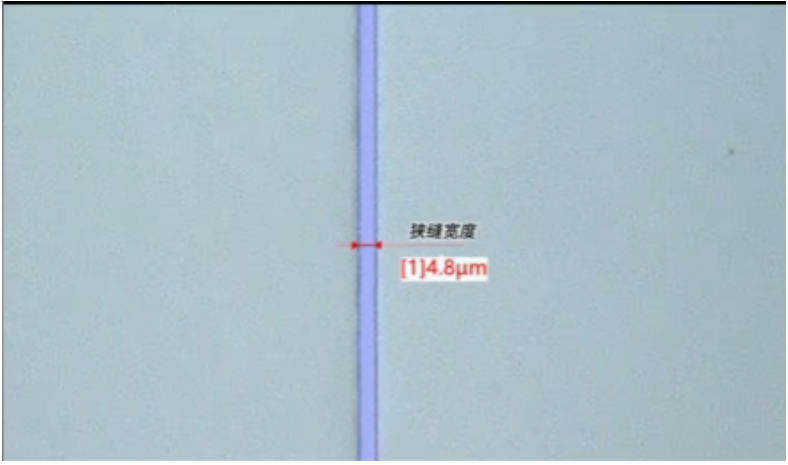

案例1:光学仪器狭缝片飞秒激光切割

需求:在厚度0.1mm的钼片,加工宽度不一的狭缝,最小宽度5微米,边缘光滑无毛刺。

解决方案:

• 单色方案:

• 采用自主研发的飞秒激光精密切割设备(1030/515/343nm)

• 多轴运动控制系统、高精度视觉定位系统、检测系统,针对性光路设计,实现全自动洁净切割,大幅提升加工效率。

• 成果:

• 狭缝宽度不一,最小为4.8um,精度±1μm;

• 切割边缘无碳化、无毛刺、无对壁结构损伤。

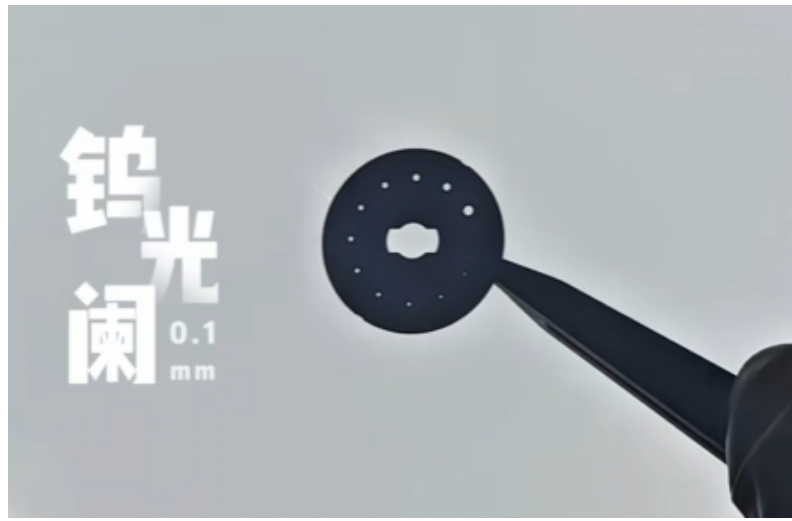

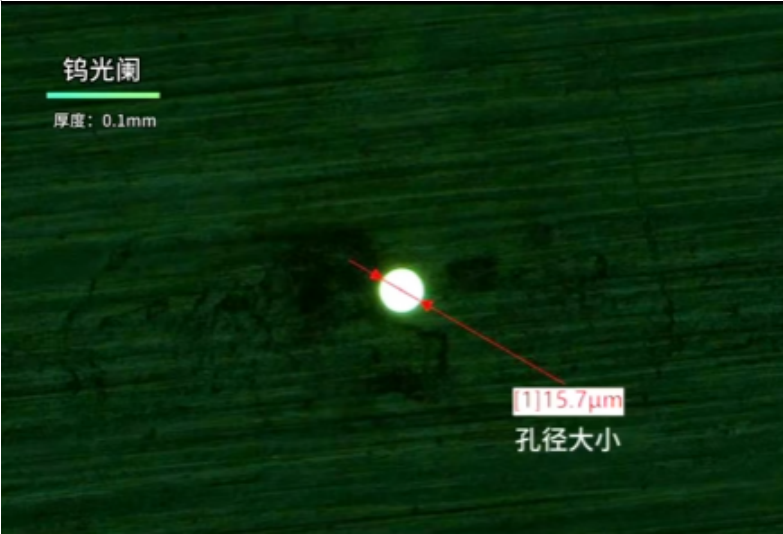

案例2:钨片光阑飞秒激光制孔

需求:在厚度0.1mm的钨片,加工大小不一的微孔,最小孔径15微米,边缘光滑真圆度高。

解决方案:

• 单色方案:

• 采用自主研发的五轴飞秒异型微孔成型设备;

• 高自由度、高速光束扫描系统,可灵活调控加工轨迹,实现正锥度、无锥度、刀锥度微孔成形加工。

• 成果:

• 孔径最小为15.7um,精度±2μm;

• 边缘无毛刺、真圆度高。

五、飞秒激光未来方向

据报告显示,2017年全球激光市场规模达到124.3亿美元,较2016年同比增长18%。在国际激光市场保持活力的同时,中国激光产业也进入快速发展时期,2017年全行业规模达到495亿元人民币,增长率超过25%,预计今年有望突破600亿元大关。随着工业需求的持续增长与技术迭代升级,飞秒激光微加工技术将向提升技术成熟度、降低加工成本、提高生产效率方向持续突破,成为支撑高端制造产业升级的核心技术之一。

六、关于单色科技

深圳单色科技有限公司作为高新技术企业,技术团队深耕精密激光加工制造业十余年,以“极端精密制造解决方案提供商”为定位,专注为生物医疗、航空航天、半导体等行业提供极端微纳制造解决方案。公司具备先进的光束整形技术、自主开发软件算法、多学科交叉工艺研究、自主控制系统,将持续加速培育新质生产力,已赋能全国400 + 客户,为我国高端装备制造提供创新驱动力。

文章参考:

《半导体光学主题报告:半导体设备基石,国产超精密光学未来可期》(中信证券,2023)

《飞秒激光微纳加工技术研究进展》(《中国激光》,2022)

《2018中国激光产业发展报告》(中国科学院武汉文献情报中心、国激光杂志社、中国光学学会,2018)